Polígono Industrial El Cortijo. C/ Esmeralda s/n • 30560 • Alguazas

• Murcia

•España

Tel.: (+34) 868 043 938 • Fax: (+34) 968 955 398 • www.aurumprocess.com

Tecnología de proceso térmico AURUM PROCESS TECHNOLOGY ha desarrollado una gama de tecnologías revolucionarias que cubren una gran variedad de de aplicaciones de intercambio térmico y procesado en la industria de la alimentación, química, farmacéutica, medioambiental, etc.

Nuestra especialidad es el tratamiento de productos complejos y difíciles, como los formados por partículas, productos de alta viscosidad, los especialmente sensibles a la temperatura y aquellos que generan un alto nivel de ensuciamiento o fouling. Somos fabricantes de intercambiadores de calor de tubo corrugado y de superficie rascada, bombas de pistón, sistemas de desaireación, reactores de alta eficiencia, equipos para limpieza CIP y equipos de llenado aséptico. Nuestros diseños se adaptan especialmente a las demandas de la industria alimentaria más exigente, y en especial a la producción de comida preparada o de quinta gama, ya que empleamos las tecnologías T-Sensation® y Astute desarrolladas para respetar el sabor y conseguir una muy alta productividad. En el sector medioambiental, aprovechamos la gran potencia térmica de nuestros equipos en procesos de recuperación de energía, evaporación y concentración en múltiple efecto, con aplicación de la compresión térmica y compresión mecánica de vapor. Aurum Process Technology es el proveedor tecnológico de Foodtopia.

Se trata de una bomba hidráulica de desplazamiento positivo, diseñada para ser utilizada en procesos de bombeo en los que los productos presentan partículas en su composición. Cabe destacar que el sistema de bombeo tiene un bajo nivel de cizallamiento ya que respeta la integridad de las partículas de producto, lo que es de especial importancia en productos tales como la fruta troceada, verduras enteras, etc.

El proceso de desaireación se realiza con el fin de retirar el aire que acompaña al producto antes de aplicar los tratamientos térmicos. El sistema de extracción de aire o desaireador está formado por un depósito bajo vacío para retirar el aire y los compuestos volátiles por aspiración. El depósito desaireador cuenta con una válvula de entrada para producto y para aclarado, un sensor de nivel mínimo y otro de nivel proporcional mediante presión diferencial. En la parte superior del depósito desaireador se sitúa un condensador, formado por un intercambiador de calor de tubo corrugado refrigerado con agua de torre, que permite recuperar los aromas provenientes de los compuestos volátiles. Es interesante reincorporar estos compuestos al producto ya que tienen un gran valor como potenciadores naturales del aroma y del sabor. El vacío se genera con una bomba de anillo líquido y se controla utilizando una sonda de presión. El tanque desaireador también se puede aprovechar con la función de depósito pulmón, para mantener siempre una cantidad mínima de producto y regular así la entrada en la sección de tratamiento térmico. A la salida del depósito desaireador se coloca una bomba de desplazamiento positivo para impulsar el producto a la línea de proceso, utilizando un caudalímetro para regular el flujo. A la salida del conjunto se instala un manómetro, un termómetro y una válvula de seguridad para evitar la sobrepresión en la línea. La limpieza del sistema desaireador es del tipo CIP, donde se incluye una bomba centrífuga para limpieza.

Los enfriadores industriales diseñados por Aurum Process Technology para funcionar en continuo se suelen utilizar en la fase final del tratamiento térmico, disminuyendo la temperatura del producto en la fase previa al envasado. Nuestros enfriadores permiten realizar un control muy ajustado y eficiente de los parámetros térmicos del proceso. Se usa en aplicaciones alimentarias. Los intercambiadores de calor que forman el enfriador están fabricados empleando la tecnología del tubo corrugado, con lo que se aumenta la eficiencia del conjunto hasta el doble, comparando con intercambiadores de calor de tubo liso. Esto nos permite obtener unos equipos de un tamaño mucho menor en comparación con los intercambiadores de calor de tubo liso. De igual manera, los tiempos de tratamiento térmico se reducen, lo que conlleva importantes beneficios en cuanto al ahorro energético y a la calidad del producto obtenido. Los enfriadores industriales diseñados por Aurum Process Technology para funcionar en continuo permiten realizar un control exacto de los parámetros térmicos del proceso.

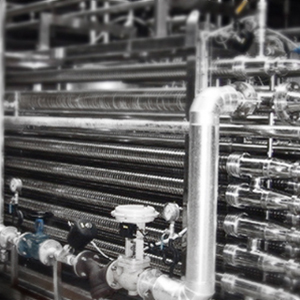

En Aurum Process Technology hemos aumentado la eficacia de nuestros intercambiadores de calor tubulares aplicando tratamientos de corrugación, tanto en el interior como en el exterior de los tubos. Con este diseño conseguimos niveles más elevados de turbulencia, lo que mejora la transferencia de calor. Esta innovación tiene otras ventajas adicionales: Acorta el tiempo de tratamiento térmico, aspecto de especial importancia en aplicaciones alimentarias. Disminuye el ensuciamiento por el efecto de la turbulencia. Reduce el volumen y el peso de los intercambiadores al ser necesaria una menor superficie de transferencia térmica. Disminuye el volumen de producto contenido en el intercambiador, disminuyendo las pérdidas de producto en las paradas para limpieza o cambio de producto. En conclusión, con la corrugación se duplica la eficacia de la transmisión térmica con respecto a los tubos lisos. Esto supone una gran ventaja en la industria y en especial para aquellas aplicaciones donde se requiere un bajo nivel de ensuciamiento.

La intención del sistema CIP es la eliminación de los residuos orgánicos del sistema.de procesamiento. El sistema de limpieza CIP es un sistema de lavado automático in situ, es decir sin desmontaje del equipo de producción, que consiste en recircular la solución de limpieza a través de los componentes de la línea de proceso como tuberías, intercambiadores de calor, bombas, válvulas, etc. La solución de limpieza pasa a gran velocidad por la línea, generando la fricción requerida para eliminar la suciedad. Siempre hay que tener en cuenta que la solución sea adecuada para todas las superficies por las que circulará y evitar que se acumule en el fondo de los equipos porque pierde su poder esterilizador. La limpieza de la línea de proceso es un requisito básico para la producción higiénica de alimentos de alta calidad. Los ciclos de limpieza se deben repetir inmediatamente después de terminar el ciclo productivo con el fin de eliminar los depósitos de compuestos orgánicos como las proteínas, hidratos de carbono, grasas, minerales y otros, que constituyen la base para el crecimiento bacteriano y que favorecen la biocorrosión. Los parámetros de los ciclos de lavado dependen del producto, de la línea de proceso y de los estándares de sanitización. El ciclo de la limpieza CIP empieza con preparación de la disolución con agua en el tanque de formulación, utilizando una bomba dosificadora para el reactivo. El sistema de control avisa cuando la concentración es la deseada. A continuación se produce la recirculación de la disolución a través de la línea de proceso mediante una bomba centrifuga que se sitúa en paralelo a la bomba de producto. El sistema de control permite configurar otros modos de limpieza alternativos: Aclarado con agua caliente, CIP solamente con sosa, CIP completo (ácido y sosa) y CIP sin fase de desinfección.

Los pasteurizadores diseñados por Aurum Process Technology permiten un ajuste personalizado y de gran precisión del ciclo de calentamiento-mantenimiento-enfriamiento de producto. Nuestros pasteurizadores trabajan con el sistema “High Temperature Short Time” (HTST), es decir, un sistema que somete al producto a una elevada temperatura durante un periodo de tiempo corto. De esta forma se consigue una alta eficiencia a la vez que se optimiza el proceso de esterilización, con los que se obtienen todos los efectos beneficiosos deltratamiento de esterilización, a la vez que se minimizan los efectos indeseables, como son el deterioro de las propiedades organolépticas y nutritivas. Los intercambiadores de calor que forman el pasteurizador están fabricados empleando la tecnología del tubo corrugado, con lo que se aumenta la eficiencia del conjunto hasta el doble, comparando con pasteurizadores de tubo liso. Esto nos permite obtener unos equipos de un tamaño mucho menor en comparación con los de tubo liso. De igual manera, los tiempos de tratamiento térmico se reducen, lo que conlleva importantes beneficios en cuanto al ahorro energético y a la conservación del sabor y propiedades del producto.

| Responsable |

ZOOM PUBLICIDAD Y COMUNICACIÓN, S.L. N.I.F. B-86681756 C/ Luis de Hoyos Sainz nº174, Oficina 13 28030 – Madrid Teléfono: +34 91 772 72 10 Correo electrónico de contacto en materia de datos personales: protecciondedatos@sumindustria.es |

| Finalidad |

Sus datos personales serán tratados con la finalidad de gestionar las consultas y sugerencias realizadas, contactando para ello con el usuario a través de los medios indicados en la solicitud. La información requerida es imprescindible para atender su consulta.

En su caso y si el usuario ha prestado su consentimiento expresamente mediante la cumplimentación de la casilla correspondiente, los datos personales serán tratados con la finalidad de remitirle, por cualquier medio, comunicaciones comerciales relativas a ofertas y promociones de los productos y servicios de la empresa. |

| Legitimación | La base jurídica para el tratamiento de sus datos personales es su consentimiento al rellenar y enviar el formulario correspondiente. |

| Destinatarios | No se ceden datos personales a terceros salvo obligación legal. |

| Derechos |

Le informamos de que puede ejercitar gratuitamente sus Derechos de Acceso, Rectificación, Supresión, Oposición y Limitación al tratamiento de sus datos, así como a la portabilidad de los mismos y a no ser objeto de una decisión basada únicamente en el tratamiento automatizado, incluida la elaboración de perfiles.

Si usted desea ejercitar cualquiera de los derechos enunciados anteriormente, por favor, póngase en contacto con nosotros a través del siguiente correo electrónico: protecciondedatos@sumindustria.es |

| Si desea más información sobre nuestra Política de Privacidad, consulte el siguiente enlace pulsando aquí | |